In Italia la quota di rifiuti urbani di plastica che vengono raccolti correttamente è in aumento costante nell’ultimo decennio. Nel 2018 quasi 1,4 milioni di tonnellate di plastica, costituiti per il 94% da imballaggi, sono entrati nella filiera della raccolta differenziata. Ma che fine fanno i rifiuti di plastica, una volta differenziati e buttati? A seconda del materiale di cui sono costituiti, possono andare incontro a tre destini diversi: il riciclo, la termovalorizzazione o, nel peggiore dei casi, la discarica.

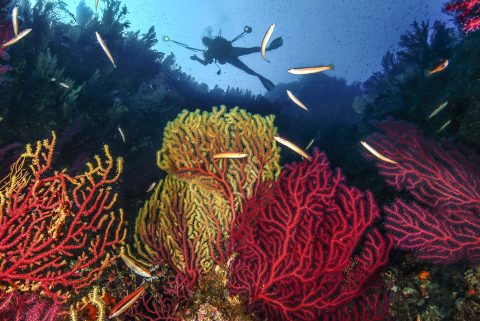

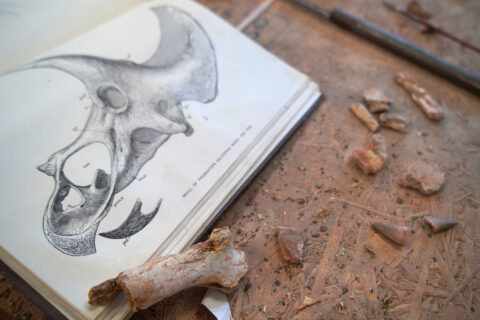

Elisabetta Zavoli ha seguito questo percorso, fotografando quello che succede alla plastica dall’istante successivo alla raccolta dei sacchi di rifiuti differenziati. Le sue foto mostrano i processi industriali, ma anche il lato umano di un mondo poco conosciuto perché si svolge lontano dal nostro sguardo, eppure fondamentale per la nostra società.